Carrousel Vertical: Todo lo que necesitas saber

¿Estás considerando dar el salto a un sistema de almacenamiento automatizado?

Si es así, tenemos buenas noticias: tu almacenamiento está a punto de crecer a lo alto. Ahora solo le queda decidir en cuál de estas tecnologías desea invertir para sus operaciones diarias.

En los Carrouseles Verticales, los productos se llevan hasta el operador, por lo que resultan perfectos para productos con una frecuencia de picking alta o de tamaño similar.

En el Blog de Prontometal, te presentamos este artículo que te ayudará a comprender las diferencias entre el Vertical Lift Module (VLM) y el Vertical Carrusel Module (Carrusel Vertical)

¿Cuáles son las ventajas de estos sistemas de almacenamiento automatizados?

- Gran densidad de almacenamiento: Una unidad de 6 m de altura puede proporcionar entre 5000 y 7000 ubicaciones, ideal para almacenar artículos de baja y media rotación.

- Entrega automática: Los artículos se entregan automáticamente en un acceso situado a la altura de la cintura, resultando en un picking ergonómico y de alto rendimiento.

- Restricciones de acceso: Espacio totalmente cerrado y con restricciones de acceso para una mayor seguridad.

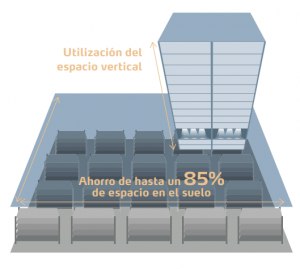

- Maximización del espacio en el suelo: Maximización del almacenamiento en muy poco espacio horizontal gracias al aprovechamiento del plano vertical.

¿Cómo se almacenan los artículos en cada sistema?

- VLM

Un VLM está formado por dos columnas de bandejas con un mecanismo de introducción/extracción en el centro. El mecanismo de introducción/extracción se mueve verticalmente entre las bandejas almacenadas, localizándolas y retirándolas automáticamente cuando es necesario, como un ascensor con una puerta delante y otra detrás.

- Carrousel Vertical

Un Carrousel Vertical está formado por una serie de bandejas instaladas en posiciones fijas en un accionamiento de cadena. El movimiento se genera por medio de un motor que desplaza las bandejas por un circuito vertical en ambos sentidos, hacia delante y hacia atrás.

Comparemos espacio ocupado, altura y capacidades de carga

-

Espacio ocupado

Ambas tecnologías cubren aproximadamente los mismos intervalos de anchura, por lo que ahí no hay mucha diferencia. En cuanto a la profundidad, un VLM puede ser casi el doble de profundo que un Carrousel Vertical, por lo que este último generalmente es más estrecho.

Una unidad VLM estándar suele medir entre 1,6 y 4,4 m de anchura y entre 2,3 y 3 m de profundidad. Las bandejas que contienen los productos miden entre 1,3 y algo más de 4 m de anchura y 0,6 y 0,9 m de profundidad, y pueden alojar productos de algo más de 0,72 m de altura. Si las bandejas son demasiado profundas, el operador tendría que esforzarse demasiado para llegar a todos los artículos.

Un Carrousel Vertical, por el contrario, puede medir entre 1,9 y 3,9 m de anchura y entre 1,3 y algo más de 1,5 m de profundidad. Las bandejas que se usan para almacenar los productos, cuyas dimensiones van de 1,3 a casi 3,3 m de anchura y de 0,43 a 0,63 m de profundidad, están diseñadas para productos más pequeños, de hasta 0,56 m de altura.

El VLM maximiza la densidad en el menor espacio posible.

-

Altura

Los VLM empiezan a partir de 2,6 m de altura y pueden llegar hasta los 30 m. Los Carrouseles Verticales, por el contrario, empiezan algo más abajo, a tan solo 2,2 m, y pueden llegar hasta 10 m.

Si bien ambas máquinas pueden llegar hasta el techo, no siempre tiene que ser así. Normalmente, la velocidad de rendimiento disminuye a medida que aumenta la altura. Por este motivo, le recomendamos que estudie cuál es la altura que le aporta la combinación perfecta de rendimiento y ahorro de espacio.

Para determinar la altura ideal hay que identificar cuál es la mejor combinación de ahorro de espacio y rendimiento.

-

Capacidades de carga

Los Carrouseles Verticales soportan hasta 650 kg por bandeja. Los VLM se pueden equipar con bandejas de hasta 1000 kg de capacidad cada una. Para las aplicaciones con cargas más pesadas, los VLM también se pueden dotar de un equipo de elevación asistida. Y he aquí una de las mayores diferencias entre ambas máquinas: equipar un Carrusel Vertical con grúas y elevadores ergonómicos es más difícil, por lo que el VLM probablemente sea la mejor opción si necesita almacenar cargas pesadas.

Por medio de la integración de grúas y elevadores ergonómicos, los VLM pueden manejar cargas más pesadas.

¿A qué velocidad trabajan?

La tasa de rendimiento de los VLM y los Carrouseles Verticales varía en función de la aplicación. Dependiendo de la configuración de cada máquina (sobre todo, la altura de la unidad), el perfil de pedidos del cliente (una o varias líneas), el uso de picking por pedidos o por lotes, etc., ambas unidades pueden tener una tasa de rendimiento muy parecida. Los VLM pueden alcanzar cifras de hasta 350 artículos por hora, mientras que los Carruseles Verticales pueden llegar hasta los 400 artículos por hora.

Para poder alcanzar esas cifras máximas de rendimiento, ambos tipos de máquina se deben equipar con tecnologías de picking guiado por luz, como pick-to-light. Estos dispositivos se instalan en la ventana de acceso y, por medio de luces, indican al operador en qué lugar de la bandeja se encuentra el artículo objetivo para que no se pierda tiempo buscándolo.

En una máquina bien organizada, los artículos que se recogen con más frecuencia (y los que suelen recogerse juntos) estarán en la misma bandeja. Cuantos más artículos pueda recoger un operador en un nivel antes de que la unidad pase al siguiente, más rápido será el proceso de picking, ya que la máquina se moverá menos entre un artículo y otro.

En un VLM, los artículos que se recogen con más frecuencia se almacenan más cerca de la ventana de acceso para que el mecanismo de inserción/extracción no tenga que desplazarse muy lejos para recogerlos. En un Carrousel Vertical, las bandejas con mayores frecuencias de picking están de lado (o, al menos, a una o dos bandejas de distancia) para que la cadena de accionamiento tenga que desplazarse lo menos posible la mayoría de las veces.

Ahora que ya conoce las diferencias físicas entre ambos sistemas , es el momento de determinar cuál es la opción ideal para tus operaciones.

- Hablemos del surtido de productos

El tamaño y el peso de los artículos que se van a almacenar en la máquina (y la frecuencia con que cambia el surtido de productos) son los factores determinantes para elegir entre un VLM y un Carrousel Vertical. El motivo reside en que los artículos se almacenan de forma diferente en cada uno de estos sistemas.

Los VLM son más sofisticados que los Carrouseles Verticales, ya que están equipados con un sensor que mide la altura de los artículos cada vez que se guarda una bandeja de almacenamiento. El software integrado procesa los datos registrados y guía al VLM para que las bandejas se almacenen de forma dinámica (incluso con tan solo 25 mm de separación) para maximizar la densidad de almacenamiento.

La separación entre bandejas del VLM propicia un almacenamiento dinámico

Por ejemplo, si el artículo más alto que se coloca en una bandeja mide 15 cm de altura, el VLM la almacenará en una ubicación de 17,5 cm dentro de la máquina. Si se recoge ese producto y el siguiente producto más alto de los que quedan en la bandeja mide 9 cm de altura, el VLM colocará la bandeja automáticamente en una ubicación de 11,5 cm de altura. La máquina da prioridad a la compresión para maximizar la densidad de almacenamiento.

- Surtido de productos de tamaño parecido

En los Carrouseles Verticales, las bandejas se colocan en posiciones fijas con una separación homogénea. Los estantes de la bandeja se pueden subir o bajar para comprimir el espacio vertical, aunque esta operación no es automática. Debe realizarse de forma manual. Puesto que a nadie le gusta pagar por espacio desaprovechado, es fundamental que se conozcas la altura de los artículos que se van a almacenar al definir las especificaciones de la máquina para que los estantes estén lo más cerca posible.

Esto convierte a los Carrouseles Verticales en la opción ideal para almacenar productos con una altura parecida (normalmente de menos de 20 cm) y cuyo tamaño no suela cambiar. Todas las bandejas de un Carrousel Vertical se pueden subdividir (tanto vertical como horizontalmente) para maximizar la densidad de almacenamiento. De hecho, lo normal es que se dividan en dos o tres estantes para separar los artículos siguiendo criterios de slotting y organización.

El ajuste de los divisores —si bien posible— es una tarea tediosa que obliga a quitar todos los productos, desatornillar los divisores, moverlos a la nueva posición y fijarlos de nuevo. Si el inventario cambia con frecuencia y hay que modificar la configuración de las bandejas a menudo, se perderán muchas horas de trabajo intentando maximizar la densidad de almacenamiento de la máquina. De ahí que los Carruseles Verticales sean una muy buena opción si el tamaño de los productos suele mantenerse constante.

En los Carrouseles Verticales, la separación de las bandejas es homogénea y estas se pueden subdividir para maximizar la densidad de almacenamiento. Son ideales para el almacenamiento de productos de tamaño parecido.

Si estás considerando la implementación de automatismo de Carrousel Vertical o Rack robotizado Vertical en tu depósito, en Prontometal con gusto podemos asesorarte analizando el caso de tu empresa

Nota: Videos explicativos – Comercialización en conjunto Kerbel-Kardex